Mancher Offroad-Reisende schleppt viele Kilogramm schwerer Stahlseile mit. Ob nun als Bergeseile oder auf der Winschtrommel. Aber ist das noch zeitgemäß, wo die Vorteile von Dyneema auf der Hand liegen? Wir geben einen kleinen Überblick

In der Offroad-Gemeinde geht es grundsätzlich etwas konservativ zu. Da darf es lieber ein hubraumstarker V8 sein, statt ein kleiner Turbodiesel. Da sind manuell zu schaltende Sperren ein Muss und klemmt ein über 100 Jahre altes Wagenheber-System am Dachträger. Warum? Weil es funktioniert. Und das ist gut so. Nur haben es in diesem Umfeld Innovationen mitunter etwas schwerer. Erst recht, wenn sie aus Plastik sind. Dabei ist Gewicht sparen für Offroad-Fans eines der liebsten Hobbys. Jedes Gramm, das nicht im Auto steckt, verbessert die Fahreigenschaften, reduziert den Spritverbrauch und schont die Substanz. Geht es aber an das Bergegeschirr, ist weiterhin klotzen angesagt, nicht kleckern. Ein Schäkel mit 10 Tonnen Arbeitslast bringt so mal eben zwei, drei Kilogramm auf die Waage, die 25 Meter Drahtseil auf der Winde noch einmal gute zehn Kilo, Haken noch nicht inklusive. Wäre es nicht schön, diesen Haufen Stahl um über 70 Prozent des Gewichtes zu reduzieren? Und dabei gleichzeitig den Ärger über Rost, festgefressene Schäkelbolzen und tückische Fleischhaken an verbrauchten Drähten mit von Bord zu werfen?

Das funktioniert, wenn man dem niederländischen Unternehmen DSM vertraut und glaubt, das sich aus demselben Rohstoff, der für die Plastik-Einkaufstüten im Supermarkt zum Einsatz kommt, ein Material spinnen lässt, das bei minimalem Gewicht höchste Festigkeit bietet. Dyneema. Schon zu Beginn der 1980er Jahre gelingt es DSM, aus Polyethylen eine hochfeste Faser zu spinnen, ein sogenanntes High-Modulus Polyethylen (HMPE). Auch US-Konkurrent Honeywell forscht an HMPE’s, kann mit Spectra 900 sogar die erste kommerziell vermarktete Faser für sich verbuchen. Doch der neue Rohstoff für Seile und Gewebe hat zunächst noch Schwächen, so beginnt er, sich unter dauerhaft hoher Belastung zu längen, er „kriecht“. Ein Symptom, wie es jeder kennt, der eine übervolle Einkaufstüte nach hause trägt. In der Küche angekommen ist die Tasche zwar noch heil, aber um einige Zentimeter länger geworden. So findet das frühe Dyneema, Produktbezeichnung SK60 und SK65, genauso wie Spectra 900 zwar bei Herstellern von Angelschnüren und kugelsicheren Westen begeisterte Abnehmer, das Ziel, dem Draht den Garaus zu machen, wurde aber nicht erreicht.

Erst ein gutes Jahrzehnt später, der holländische Konzern präsentiert mit SK75 eine verbesserte Version, wendet sich das Blatt. Die Festigkeit konnte um noch einmal 20 Prozent gesteigert und das Kriechverhalten deutlich reduziert werden (auf 0,02 Prozent pro Tag), so dass Seilereien nach kürzester Zeit Produkte auf den Markt brachten, die bei gleichem Durchmesser bis zu 25 Prozent mehr Leistung boten als ein vergleichbares Drahtseil. Aber nur ein Bruchteil wogen. Ein Durchbruch. Mittlerweile sind Ölbohrinseln mit diesen Seilen verankert, freuen sich Rettungshubschrauber-Besatzungen über leichte und benutzerfreundliche Bergeseile, sparen Waldarbeiter oft Tonnen an Material, wenn sie ihre Rücke-Einrichtungen im Wald installieren. Drahtfrei.

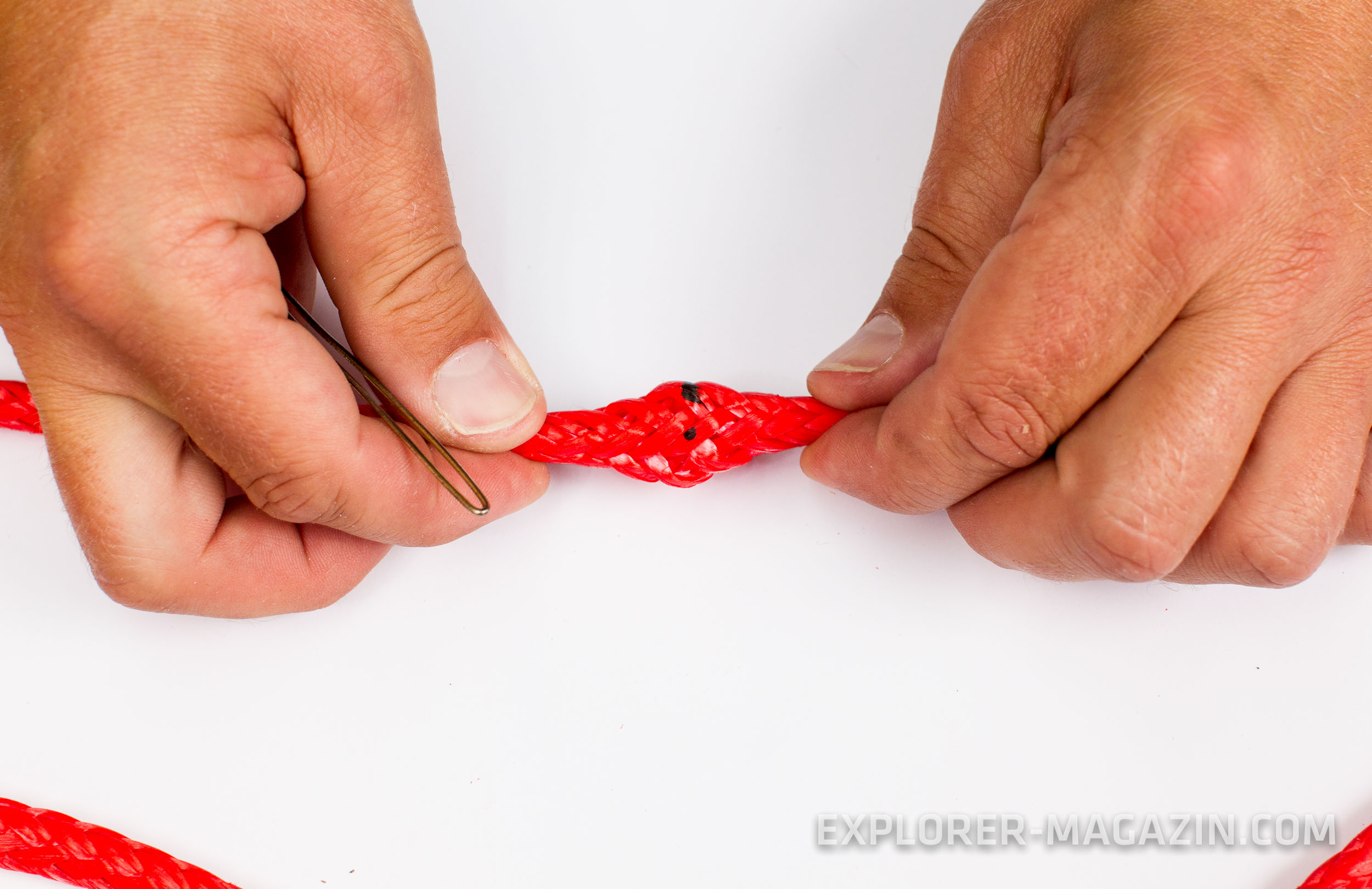

Auch für Offroader hält die Hightech-Faser einige Vorteile bereit. Neben ihrem geringen Gewicht, 30 Meter Windenseil wiegen in acht Millimeter Stärke gerade einmal ein Kilogramm, ist es vor allem der angenehme Umgang mit dem Kunstfaserseil. Schief auf die Winde gezogen, nimmt es keinen Schaden, es verpresst sich unter Last nicht so sehr wie stählerne Alternativen, es rostet nicht, schlägt keine Kratzer in den Lack, verlangt nicht nach Handschuhen und lässt sich bei Bedarf sogar mit einem Stück Kugelschreiber spleißen. Gleichzeitig reduziert das leichte Seil die Verletzungsgefahr beim Bergemanöver, sollte doch einmal etwas schiefgehen. Durch die fehlende Masse bei gleichzeitig extrem geringer Dehnung, sie steigt erst kurz vor Erreichen der Bruchlast von rund 1,5 auf etwa 4 Prozent, sind gefährlich umherschlagende Seilenden keine Gefahr mehr.

Klaus Hemmers, ehemaliger Leiter der Forschungs- und Entwicklungsabteilung bei der österreichischen Seilerei Teufelberger und in der Freizeit als Hauptbrandinspektor aktiv in der lokalen Feuerwehr, ist über den Umgang in der alltäglichen Praxis begeistert: „Es macht abenteuerliche Wicklungsformen (Bauchwicklung, Kreuz- und Querwicklungen, Einschneiderwicklungen…) auf der Winsch, kriegt alle Formen und Querschnitte, aber es hält und hält und hält!“

Perfekt wird das Bergegeschirr, wenn man auch bei den Schäkeln die Stahlmodelle daheim lässt und sie durch sogenannte Softschäkel ersetzt. Diese Tauwerkringe, ebenfalls aus HMPE-Material gefertigt, überraschen mit außergewöhnlichen Lastgrenzen, die einer Kunstfaser kaum zuzutrauen sind. Doch die Wunderfaser bietet nicht nur Superlative, sondern auch einige handfeste Nachteile. Wie jedes hochtechnische Produkt verlangt ein Dyneemaseil nach Sorgfalt im Umgang. Auf der Seilwinde heißt das vor allem: Scheuerbelastung und Hitze vermeiden. Knut Fischer, Fachmann für Rücke-Einrichtungen beim Spezialausrüster Grube, sieht dagegen andere Stellen als kritisch an. „Einen Hitzeschutz finden wir nicht notwendig, vielmehr sollte darauf geachtet werden, bei Umlenkblöcken in Modelle mit großen Scheibendurchmessern zu investieren“, erklärt er. Mindestens das 10-fache des Seildurchmessers sei nötig, besser das 15- bis 20-fache. Biegt man das Seil nämlich unter Last um zu enge Winkel, wird nur ein Teil des Seiles belastet, die Arbeitslasten sinken so rapide. Ein Problem, das bei Stahlseilen von ebenso hoher Bedeutung ist, allerdings zeigen die dadurch gebrochenen Litzen –jedem Anwender als Fleischhaken schmerzhaft bekannt– sehr viel deutlicher vom gefährlichen Schaden innerhalb des Seiles.

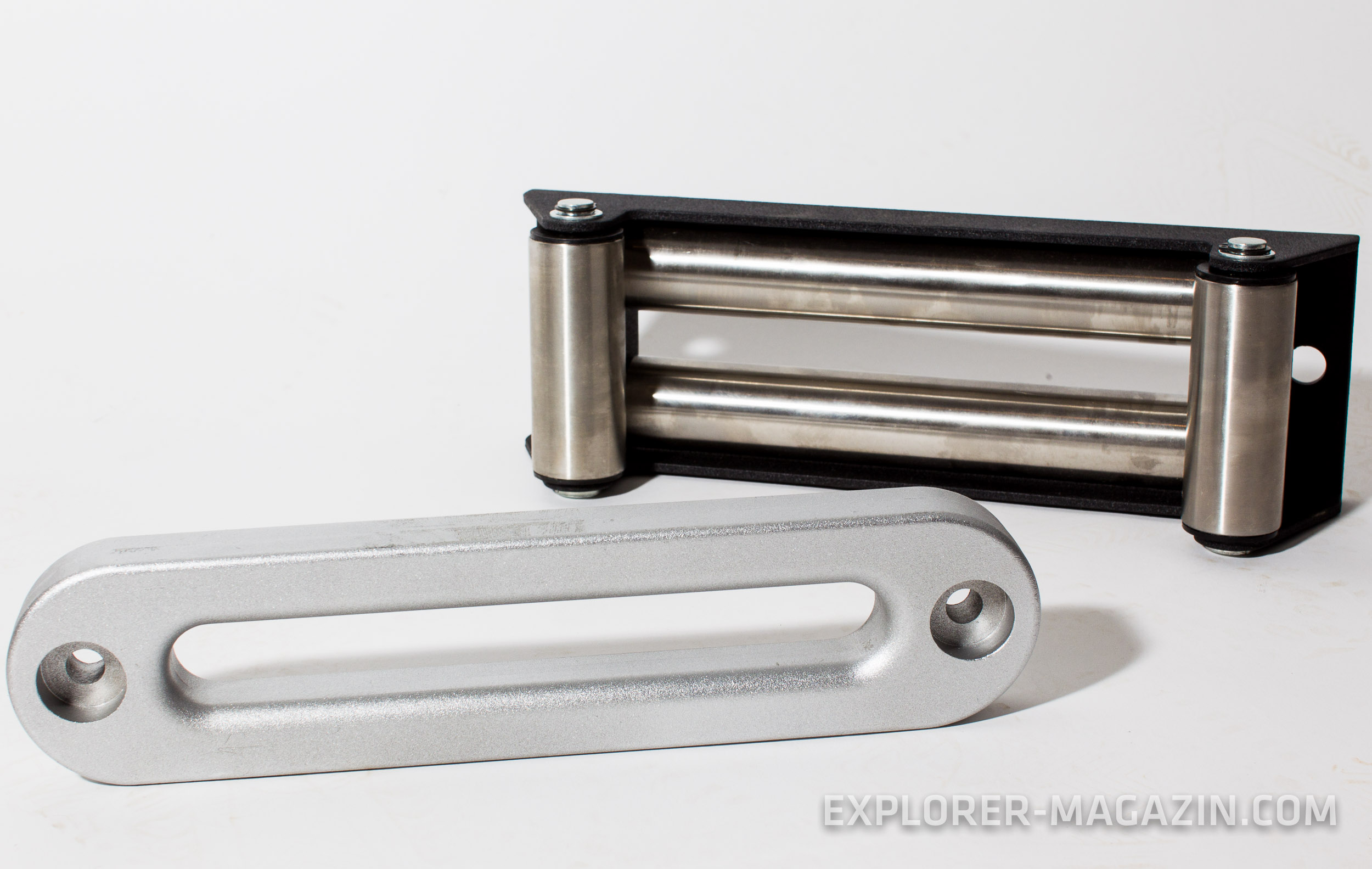

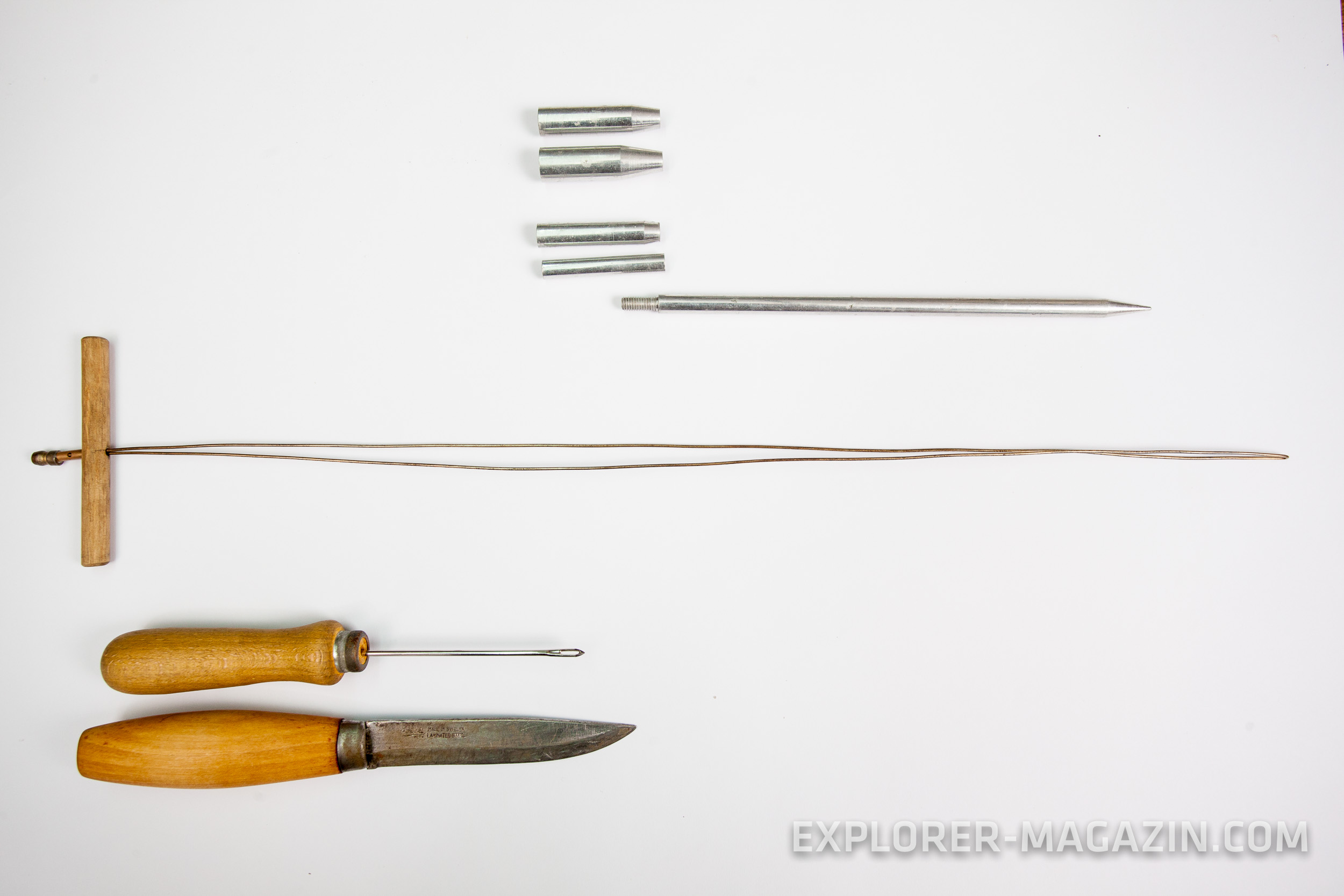

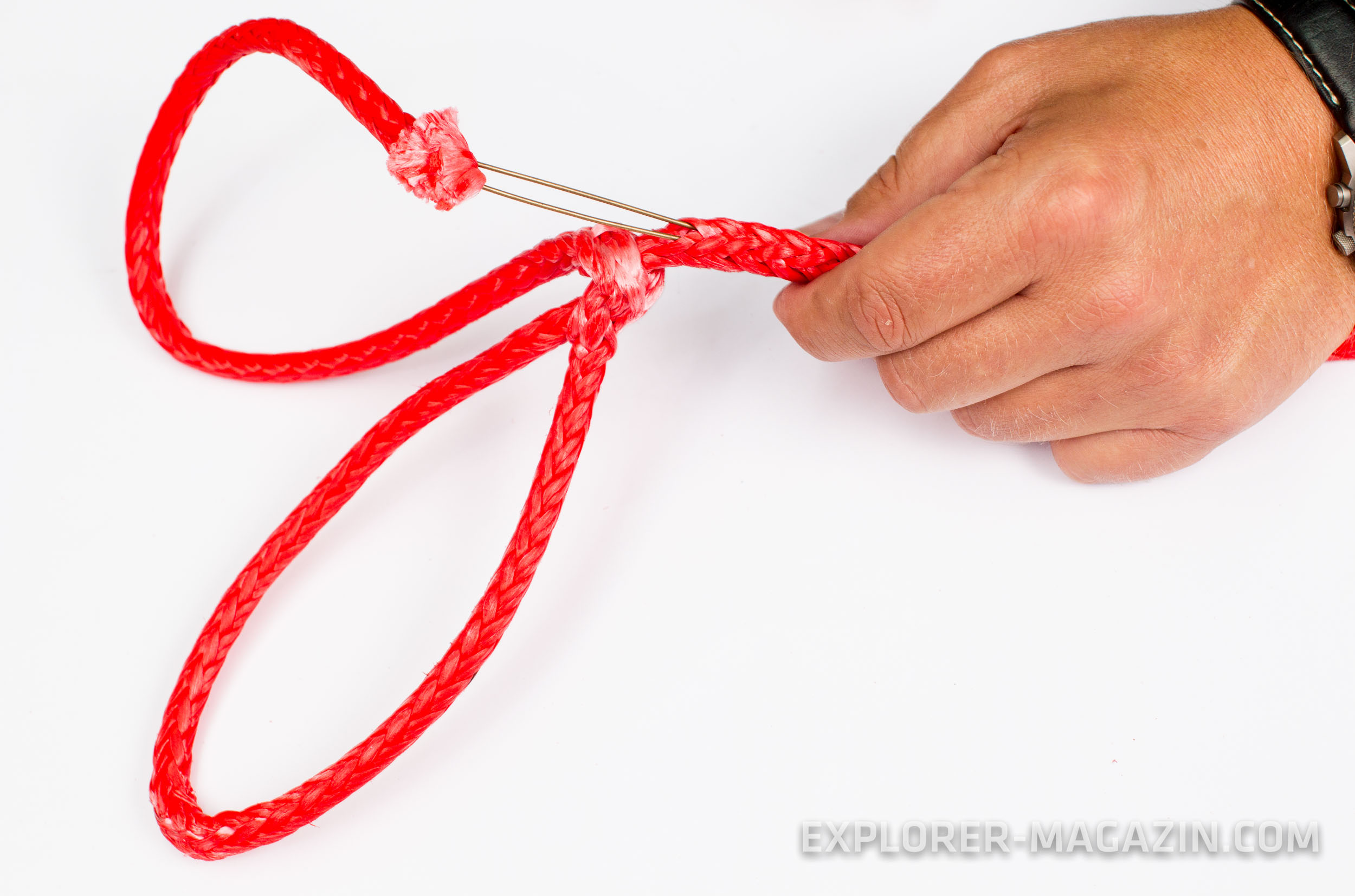

Was bleibt, ist die Sorge um mechanischen Abrieb. Aus folgendem Grund: Das für Windenseile und Schäkel eingesetzte Material ist im Grunde nur der innere Teil einer mehrteiligen Seilkonstruktion, der sogenannte Kern. Dieser wird üblicherweise von einem schützenden Mantel umflochten, je nach Anforderung aus den verschiedensten Materialien, meist aus Polyester oder Aramiden. Doch nicht überall ist so ein Schutz nötig, immerhin trägt er zwar 30 bis 50 Prozent zum Gewicht der Leine bei, jedoch nur marginal zur Festigkeit. Der Kern, ein sogenannte Zwölffach-Geflecht, fasst sich im Neuzustand glatt und geschlossen an, die bei allen Herstellern verwendete Polyurethan-Beschichtung täuscht aber über den eigentlichen Charakter der Leine hinweg. Durch die sehr offene Flechtart, je enger und fester man flicht, umso höher ist konstruktionsbedingt die Dehnung, ist das Seil anfällig gegenüber rauhen Oberflächen– es franst sehr schnell aus. Schon ein aufgerauhtes Rollen-Seilfenster vor der Winde, mit zerkratzter Zinkoberfläche, reißt aus dem hochfesten Seil schnell tragende Fasern heraus. Polierte, glatte Seilfenster zum Austausch sind aber im Handel erhältlich.

Mit einem Preis von 6 bis 8 Euro je Meter kostet Dyneema zwar noch ein vielfaches vom einfachen Drahtseil, bei 20 bis 30 Metern, die üblicherweise auf einer Winde Platz finden, bleibt die Investition jedoch überschaubar. Erst recht, weil jede gewünschte Schlaufe oder Verstärkung mit wenig Aufwand selbergemacht werden kann.